La présence de contaminants, notamment ceux en verre, dans les aliments, les médicaments ou les cosmétiques constitue un réel danger pour la santé des consommateurs que tout fabricant de ces produits doit détecter et éliminer avant que le produit n’atteigne le client.

Le verre de haute qualité représente un conditionnement efficace et hygiénique, mais il constitue néanmoins un risque car de petits fragments de verre peuvent contaminer le produit pendant le processus de remplissage. Ces fragments sont à peine visibles à l’œil nu et même avec les technologies modernes, il faut des équipements de haute technologie pour les détecter.

Comment un système d’inspection à rayons X détecte-t-il le verre dans le verre ?

Les appareils à rayons X reconnaissent distinguent les différents matériaux par leur densité, ce qui entraîne différents niveaux d’absorption du faisceau de rayons X. Une forte absorption correspond à un niveau élevé de gris (gris foncé) dans l’image, une faible absorption une valeur de couleur gris clair.

Le contour d’une bouteille en verre peut être clairement identifié sur l’image car ce matériau a une densité plus élevée que le liquide qu’elle contient, ce qui se traduit par une valeur de couleur gris foncé. S’il y a un corps étranger dans le liquide, il est visible sous la forme d’un “point sombre” dans le contour de la bouteille sur l’image. Le logiciel identifie automatiquement le corps étranger grâce à une variation de l’image.

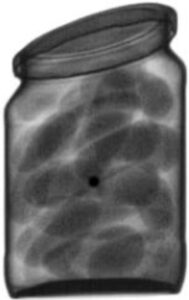

Un bon exemple est un bocal contenant des cornichons.

Récipient en verre : Haute densité ou absorption = gris foncé

Jus de cornichon : Faible densité ou absorption = gris clair à blanc

Cornichons : Densité ou absorption moyenne = gris clair

Corps étranger : Densité moyenne à élevée = gris moyen, séparé de l’emballage

Différentes nuances de gris apparaissent à l’écran

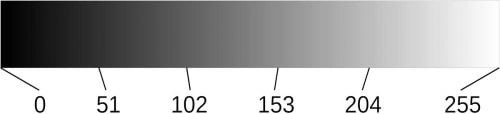

Pour résumer, on peut dire que les images affichent des contrastes de densité car le degré d’absorption des rayons X varie selon les matériaux. Les différents niveaux de gris sont le résultat de ces variations L’échelle de gris va du noir au blanc et est divisée en 255 niveaux (valeurs de gris). Le blanc correspond à une faible absorption et le noir à une forte absorption du faisceau de rayons X.

Rappel : L’échelle de gris est utilisée pour définir des valeurs seuils permettant de distinguer des zones dans l’image. L’absorption d’un matériau détermine le degré de noircissement.

L’intensité de l’absorption dépend également de l’épaisseur du matériau. Si le faisceau de rayons X traverse une grande quantité de matériau, il est fortement atténué. Si le faisceau de rayons X traverse une petite quantité de matériau, il est légèrement atténué. L’épaisseur et la densité du matériau sont donc très importantes.

Comment les différentes échelles de gris sont-elles créées dans une image issue d’un détecteur à Rayons X

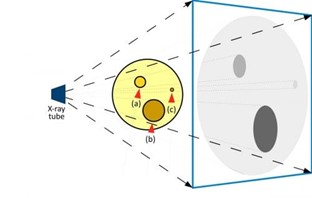

Exemple : Les objets a, b, c de la figure de droite sont différents corps étrangers dans un produit.

– (a) a une faible densité et un diamètre moyen.

– (b) a une densité élevée et un grand diamètre.

– (c) a une densité élevée (tout comme b) et un petit diamètre.

Les images aux rayons X sont très différentes pour les trois objets.

L’objet (b) présente le plus fort noircissement (grand diamètre et haute densité).

L’objet (a) montre un noircissement moyen (densité plus faible, et diamètre moyen).

Le plus faible noircissement provient de (c) (haute densité, mais très petit diamètre).

Ainsi, le diamètre dans l’axe du faisceau joue un rôle dans l’intensité du noircissement dans l’image générée.

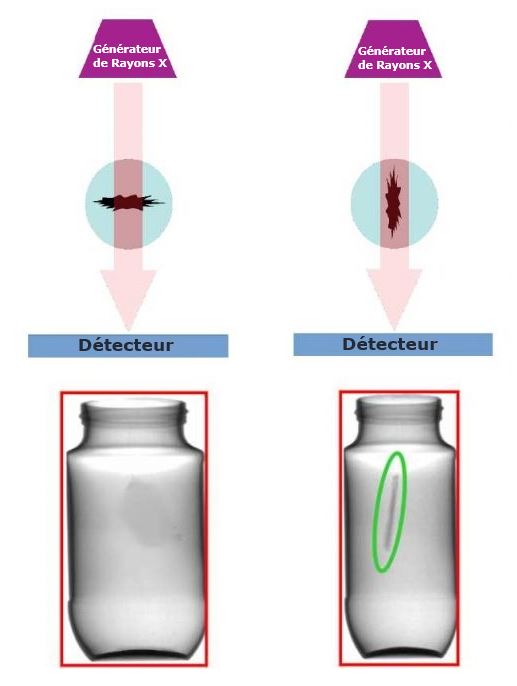

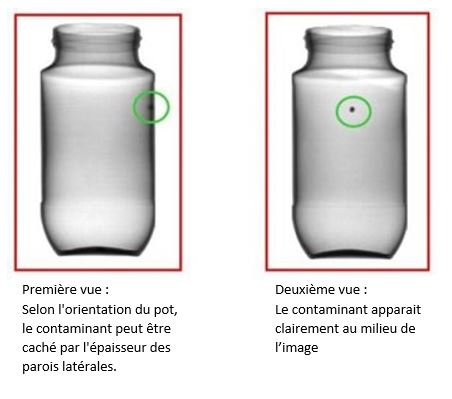

Influence de l’orientation d’un objet sur les nuances de gris

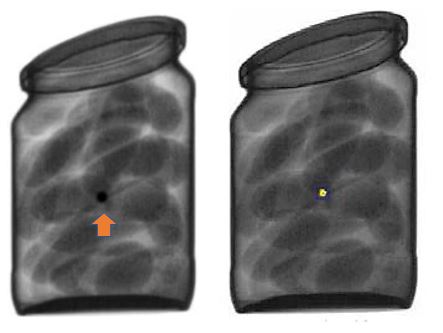

Le diagramme de droite montre l’importance de l’orientation d’un objet dans l’unité de radiographie. Le récipient en verre contient une petite plaque en plastique.

A gauche : la plaquette se présente de façon transverse au faisceau de rayons X. L’épaisseur dans la direction du faisceau est faible et donc peu de rayonnement est absorbé. Le résultat est un faible noircissement dans l’image et presque aucun contraste entre le corps étranger et le produit. Cette position génère un faible noircissement de l’image. La plaquette dans l’image en bas à gauche est à peine visible.

A droite : Le même corps étranger, maintenant aligné avec le faisceau de rayons X. Avec un grand diamètre dans la direction du faisceau, une grande partie du rayonnement est absorbée. Résultat : Un fort noircissement sur l’image et un contraste important entre le corps étranger et le produit. La plaquette est clairement visible dans l’image radiographique en bas à droite.

La longueur du trajet du faisceau de rayons X à travers un matériau détermine donc de manière significative le degré de noircissement. Une orientation défavorable du corps étranger peut conduire à un échec du processus de reconnaissance.

Cependant, une orientation défavorable d’un corps étranger n’entraîne pas nécessairement une mauvaise détectabilité du corps étranger.

Densité et épaisseur des récipients en verre

Les récipients en verre représentent un défi à plusieurs égards. En effet, le verre présente une densité élevée, que le faisceau de rayons X doit traverser avant même de toucher le produit à examiner. Un appareil à rayons X qui vise à trouver une contamination doit donc être capable de pénétrer la grande épaisseur du récipient en verre tout en détectant la contamination qui se trouve derrière.

Les détecteurs à Rayons X CASSEL Shark XRAY utilisent à cet effet des émetteurs de haute puissance nécessaires pour pénétrer le récipient en verre et assurer un bon contraste entre le produit et le corps étranger.

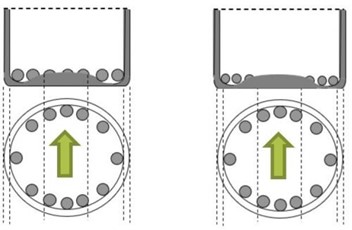

Fonds convexes des récipients en verre

Le fond des récipients en verre est généralement assez épais et souvent incurvé vers l’intérieur. Les contaminants qui tombent au fond s’accumulent donc souvent sur le bord du fond du récipient. Or, c’est exactement là que l’emballage atteint son épaisseur maximale. Cela peut conduire à des “angles morts” (zones non inspectées).

Le graphique de droite illustre ce phénomène : si les contaminants sont plus hauts que la courbure du fond, elles peuvent être détectées. En revanche, si elles sont plus basses, elles “peuvent être cachées” derrière la courbure si une seule source de rayons X est utilisée.

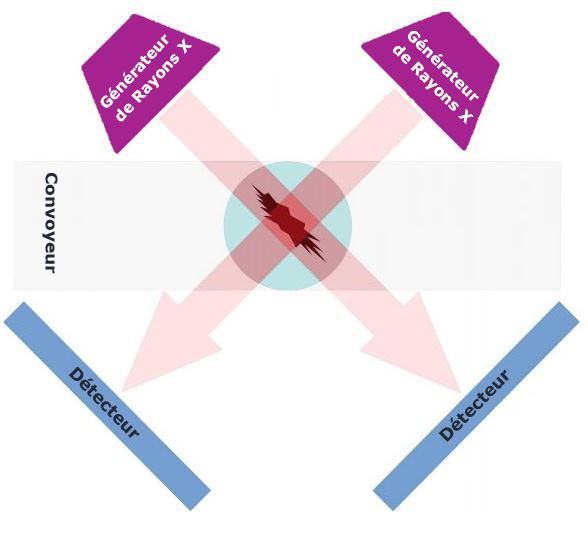

Comme pour une orientation défavorable de la contamination dans le produit, la performance de détection de l’inspection par rayons X est améliorée par l’utilisation d’une seconde source de rayons X.

Cela signifie que le système d’inspection à Rayons X génère deux images à partir de deux perspectives différentes. Les contaminants qui sont “cachés” derrière la courbure dans une image apparaissent à côté d’elle dans la seconde image.

Le rôle important des logiciels dans les détecteurs à rayons X

Si les détecteurs de rayons X différencient diverses densités selon les matériaux, ils doivent également être capables de passer au crible tous les “recoins” du produit examiné, car un éclat de verre dans l’image peut aussi se “cacher” sur la paroi ou au fond. Cela illustre précisément la difficulté de trouver des éclats de verre dans des récipients en verre : les éclats de verre ont la même densité que l’emballage en verre, mais en même temps ils s’accumulent souvent au fond, où l’inspection est particulièrement difficile. Alors comment l’appareil à rayons X peut-il détecter ces éclats de verre ?

Tout d’abord, il faut des images prises avec différentes perspectives pour qu’aucun éclat ne puisse être caché. Ensuite, le logiciel de traitement d’images ainsi que d’autres facteurs entrent en jeu.

Un fragment de verre a généralement une densité plus élevée que le produit étudié, par exemple une boisson. Il absorbe donc davantage les rayons X que le produit.

Le fragment de verre dans le produit déplace également le produit à cet endroit. Le produit à faible absorption est localement remplacé par un fragment de verre à plus forte absorption. Cette différence d’absorption entre le produit et le fragment de verre est visible comme un noircissement supplémentaire dans l’image.

Ce noircissement supplémentaire, qui peut être très faible, doit être visible par l’appareil d’inspection à Rayons X.

Le logiciel doit donc “traiter” de manière fiable cette coloration grise plus foncée dans l’image (fragment de verre) afin de la distinguer d’autres colorations grises plus foncées (contour de la bouteille, bouchon, etc.).

Diverses fonctions de masques et de filtres sont disponibles à cet effet. Les plus importantes sont les filtres d’amélioration du contraste et les fonctions de masquage.

L’amélioration du contraste fait mieux ressortir les bords flous de l’image. Il est ainsi plus facile de distinguer les “ombres” de leur environnement et de les identifier comme de possibles corps étrangers – si leur forme ne correspond pas au produit et à son emballage.

Pour permettre au logiciel de traitement d’images de reconnaître ce qui appartient au produit et ce qui ne lui appartient pas, il existe différents masques. Ils identifient les formes de l’image qui appartiennent à l’emballage – afin que le logiciel puisse les filtrer comme étant “inoffensives”.

Ces filtres doivent être très modulables afin de pouvoir traiter correctement toutes les formes, même sous différents angles et dans différentes conditions d’éclairage.

Polyvalents et modulaires pour s’adapter à votre environnement de production, les systèmes d’inspection par rayons X de CASSEL France offrent une protection sûre, précise et fiable. Nos détecteurs à rayons X, à la pointe de la technologie, sont équipés d’algorithmes qui s’adaptent parfaitement à la spécificité de chaque produit que vous souhaitez inspecter, et de nombreuses options prédéfinies pour que les changements de produits soient rapides et faciles.

Assurez en permanence la sécurité et la qualité de vos produits en choisissant les systèmes d’inspection CASSEL XRAY SHARK™.